Kraftschlüssige Verbindung von Fugen und Rissen ohne Staubentwicklung

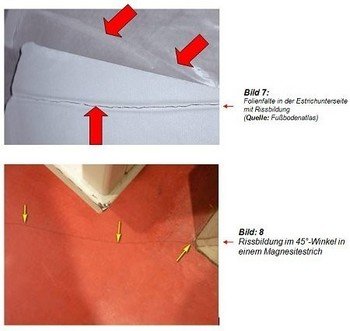

Rissbildungen in Estrichen, völlig gleich ob calciumsulfat- magnesit- oder zementgebunden, lassen sich nicht vermeiden. Auch der Einbau von Estrichgittermatten kann eine Rissbildung nicht unterbinden. Sie verhindert lediglich eine Bewegung der gegeneinander liegenden Estrichscheiben. Risse sind ein alltägliches Problem, – oder sind sie wirklich ein Problem?

Selbst bei fachgerechter Estrichverlegung und Beachtung der normativen Vorgaben und Einhaltung der allgemein anerkannten Regeln des Fachs können Rissbildungen auftreten. Die Regeln der Technik enthalten Maßnahmen, die der Rissbildung entgegenwirken, jedoch nicht vollkommen ausschließen können.

Unter der Vielzahl von den Erscheinungsbildern der Rissbildungen unterscheiden wir:

Haarrisse (Krakeleerisse)

Hierbei handelt es sich um feine Risse mit kleiner Maschenweite und geringer Tiefe. Sie entstehen überwiegend beim Austrocknen in den ersten Stunden nach dem Estricheinbau unter dem Einfluss von Abbindetemperatur und Zugluft. Unter Berücksichtigung dessen, dass sie keinen technischen Mangel begründen und die Tragfähigkeit und Gebrauchstauglichkeit nicht negativ beeinträchtigen, stellen sie keinen Mangel dar.

| Bild 1: <—Haarrisse in einem Zementestrich |

Netzrisse

Im Gegensatz zu den Haarrissen treten Netzrisse in größeren Maschen- und Rissbreiten auf, die sich in der Folgezeit noch erweitern. Im Extremfall können Netzrisse bei Verbundestrichen bis zur Verbundebene mit v-förmiger Oberfläche reichen. Sofern bei der Verlegung die normativen Vorgaben eingehahelten wurden und die Tragfähigkeit und Nutzungseigenschaften nicht nachteilig beeinflusst werden, stellen sie keinen technischen Mangel dar.

| Bild 2: <— Netzrisse in einem Verbundestrich |

Trennrisse

Trennrisse treten bei schwimmenden Estrichen und Trennestrichen, sowohl aber auch bei Verbundestrichen auf und trennen die gesamte Estrichscheibe. Der Rissverlauf ist im Gegensatz zu Haarrissen und Netzrissen nicht netzartig, sondern verlaufen geradlinig ggf. auch mit geringen Verzweigungen, die sich in der Folgezeit noch vergrößern können. Insbesondere bei schwimmend, auf Trennlage oder im Verbund verlegten Estrichen wird die Tragfähigkeit, Dauerhaftigkeit und Gebrauchstauglichkeit negativ beeinträchtigt und können als Mangel angesehen werden. Die Verantwortlichkeit dieser Rissbildungen ist durch die Ursächlichkeit zu ermitteln.

| Bild 3: <— Trennrisse in einer Betondecke |

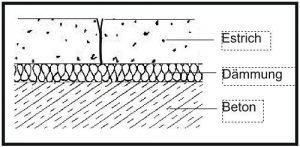

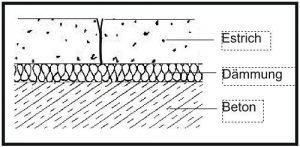

| Bild 4: <— Trennriß im Querschnitt |

Zu den Trennrissen sind auch die bei der Estrichverlegung angeordneten Scheinfugen einzuordnen. Diese Scheinfugen werden bewusst durch Kellenschnitte als Sollbruchstellen angelegt. Hierdurch wird der Rissverlauf, deren Ursache mit Verkürzungen des Schwindens zementgebundener Estriche begründet ist, durch den Kellenschnitt im oberen Bereich der Estrichrandzone (etwa 30% der Plattendicke) vorgegeben. Sie sind abhängig von bestimmten Feldgrößen und Raumanordnungen vorgeschrieben. Diese Rissführungen stellen aus der Sicht des Estrichlegers keinen Mangel dar, müssen jedoch vor der Verlegung des Bodenbelages kraftschlüssig verbunden werden.

Im BEB-Arbeitsblatt „Risse in zementgebundenen Industrieböden“ (Mai 2003) wird hierzu aufgeführt:

| Bild 5: <— Scheinfuge im Querschnitt |

| Bild 6: <— Kraftschlüssig geschlossene Fuge |

Risse in Estrichkonstruktionen führen zu Folgeschäden!

Je nach Estrichart und untersdchiedlicher Nutzungsformen können im Rahmen der mechanischen Belastung Folgeschäden auftreten.

- Bei Estrichen auf Dämmnung können durch die Bewegungen der gegeneinanderliegenden Estrichscheiben Schäden im Oberboden in Form von „Würmchenbildungen im Belag oder Rissbildungen im Belag selbst auftreten.

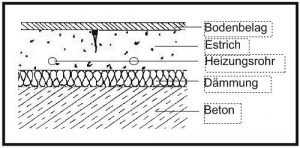

- Bei beheizten Estrichkonstruktionen besteht die Gefahr der Beschädigung der Heizleiter durch die Bewegungen der gegeneinanderliegenden Estrichschiben.

- Durch die mechanische Belastung in Form von Radlasten bei Nutzestrichen treten an den Rissflanken Kantenbrüche auf, die sich langfristig bis hin zu völligen Ausbrüchen weiter ausweiten und zu Schäden an Radlager der Förderfahrzeuge führen. Darüber hinaus sind Bruchschäden der Fördergüter nicht ausgeschlossen.

- Auf die Gefahr von Arbeitsunfällen sei besonders hingewiesen!

Dehnfähiges Verbinden

Kraftschlüssiges Verbinden

Das Aufschneiden von Rissen erfordert einen erheblichen Zeitaufwand und ruft eine enorme Staubentwicklung hervor. Je nach Baufortschritt führt diese Staubentwicklung zu großen Probleme, bzw. ist erst gar nicht mehr durchführbar.

Bild 10: Aufschneiden des Risses mit einer Flex bei enormer Staubentwicklung

Ausschlaggebend für die Erzielung einer kraftschlüssigen Verbindung der Risse ist das verwendete Kunstharz, welches in das Porengefüge eindringt und sich verkrallt und somit eine kraftschlüssige Verbindung erzielt wird. Durch das Einschneiden wird der hierbei anfallende Staub in das Porengefüge gepresst. Selbst bei dem anschließenden Absaugen wird der Staub lediglich aus der oberen Estrichzone entfernt, während in der unteren Schnittzone verbleibt.

(siehe Bild Nr. 11 und Bild Nr. 12).

Das Eindringen des Klebeharzes in das offene Porengefüge der Rissflanken ist in diesem Bereich nicht möglich, bzw. wird negativ beeinträchtigt. Die erwartete kraftschlüssige Verbindung ist in Frage gestellt.

Im Gegensatz hierzu weist die gebrochene (gerissene) Estrichzone eine erweiterte, porenfreie Oberfläche auf, die das Eindringen des Harzes in das Porengefüge problemlos ermöglicht und hierdurch die kraftschlüssige Verbindung gewährleistet.

Bild 11:Schnitt in einem Zementestrich mit staubgefülltem Porengefüge

Bild 12:Schnitt in einem Anhydritestrich mit staubgefülltem Porengefüge

Bei beheizten Fußbodenkonstruktionen besteht bei dem Aufschneiden der Risse die Gefahr, dass die Heizungsrohre beschädigt werden und erhebliche Kosten durch Regressansprüche verursdacht. Darüber hinaus wird die Bauzeit infolge der Instandsetzung und Austrocknung erheblich verzögert.

| Bild 13: Angeschnittener Heizleiter beim Aufschneiden eines Risses! |

Das Einschneiden der Risse in Längs- und Querrichtung verbreitert die Risse und hat zudem einen wesentlich erhöhten Harzverbrauch zur Folge.

Eine nachteilige Nebenerscheinung bei der Verwendung von Estrichklammern besteht darin, dass, je nach Harztyp, die kraftschlüssige Verbindung mit Metall nur in geminderter Form eingegangen wird und somit eine Schwachstelle darstellt.

Bild 14: Eingearbeitete Estrichklammer -nur einseitig im Kleberbett:

Bild 15:Eingearbeitete Estrichklammer -nur einseitig an der Estrich-flanke! Drahtnagel als Estrichdübel:

Bild 16 Klebeharz mit Abdruck der Estrichklammer ohne kraftschlüssige Verbindung!:

Von den unterschiedlichen Herstellern von Klebeharzen wird in den einschlägigen Verarbeitungshinweisen angegeben, dass die Estrichklammern mittig der Estrichscheibe eingelegt werden müssen, bzw. im Einschnitt vollständig verschwinden müssen. Diese Platzierung ist oftmals im Ojekt nicht herzustellen. Insbesondere bei aufschwimmenden Heizungsrohren (abhängig vom Heizungssystem) ist die vorgegebene Positionierung der Estrichklammern in Frage gestellt, was eine kraftschlüssige Verbindung nicht möglich, bzw. negativ beeinträchtigt.

Die Verwendung von schnell härtenden Harztypen erweist sich insofern als nachteilig, da durch die verhältnismäßig schnelle Reaktion das Harz nicht tiefgründig in das seitliche Porengefüge und in den unteren Rissbereich in der Estrichscheibe eindringen kann.

Besonderer Hinweis

Von großer Wichtigkeit ist es, vor der Sanierung der Risse, deren Ursache festzustellen, lokalisieren und zu beseitigen. Wird die Ursächlichkeit vorhandener Spannungen innerhalb der Estrichscheibe nicht beseitigt, werden nach der Rissverklebung die verbleibenden Spannungen weiterhin schädlich wirksam, d.h. es werden neue Rissbildungen auftreten.

Von besonderer Wichtigkeit ist die vorhandene Restfeuchtigkeit innerhalb der Estrichscheibe. Ist die Restfeuchtigkeit (2 CM-% mit CM-Methode) des Estrichs noch nicht erreicht, hat der Estrich auch die Endfestigkeit noch nicht errreicht.

Während dieser Austrocknungsphase ist der Schwindprozess innerhalb der Estrichebene noch nicht abgeschlossen und kann zu Folgeschäden in Form von Rissbildungen führen.

Ebenfalls wird die Arretierung (Klebekraft) durch eine überhöhte Restfeuchtigkeit negativ beeinträchtigt.

- Die im Porengefüge vorhanden Feuchtigkeit vermindert das Eindringvermögen des Klbe- und Injektionsharzes in das Porengefüge. Eine optimale Verkrallung zwischen Estrichflanken und Epoxidharz findet nicht oder nur geringfüg statt.

- Eine Verträglichkeit zwischen Epoxidharz und Wasser im nicht ausgehärteten Zustand ist sehr gering und beeinflusst die kraftschlüssge Verbindung negativ.

Normative Gundlagen

Risse im Estrich und Scheinfugen müssen dauerhaft und kraftschlüssig verbunden werden. Eine normative Vorgabe für das Verkleben der Risse existiert nicht und kann somit nicht angewand werden. Auch in der VOB (Verdingungsordnung für Bauleistungen) ist das Verkleben von Rissen und Scheinfugen nicht erfasst.

Somit liegen die anerkannten Regeln des Fach bzw. anerkannte Regel der Technik und in der darauffolgenden Herachie die Herstellerangaben zugrunde.

Bei der Ausführung nach Herstellerangaben sind die Verarbeitungsrichtlinien des Herstellers einzuhalten und der Hersteller übernimmt die Gewährleistung.

Ausführung

Ein erfolgversprechendes, kraftschlüssiges Verbinden der Risse kann bei einer ausgetrockneten Estrichscheibe, wie nachfolgend aufgeführt, erfolgen.

- Der Riss wird an der Oberfläche lediglich kraterförmig aufgekratzt

(d.h. es gelangt kein Staub in das Porengefüge des Estrichs; die hierbei anfallenden Bruchstücke lassen sich problemlos absaugen). Die kraterförmige Oberfläche verhindert das Weglaufen des Harzes vom Riss und gewährleistet den Verbleib auf dem Riss, das in der Folgezeit konzentriert in den Riss eindringen kann.

- Absaugen der Risse

- Einfüllen des lösungsmittelfreien, niedrigviskosen Klebe-, oder Injektionsharzes – das Klebeharz sollte zudem über eine lange „offene Zeit“ verfügen.

(Die niedrigviskose Einstellung und die „lange offene Zeit“ ermöglicht das Eindringen, selbst bei Haarrissen in das Porengefüge und in die untere Rissebene)

- Bei breiteren Rissen das niedrigviskose Harzes in den Riss einzufüllen, damit das Porengefüge der Rissflanken gefüllt wird anschließend wird unter Zugabe von Quarzsand oder Stellmittel das Harz gefüllt um den Riss somit vollständig zu verschließen.

Je nach Rissbreite und Rissiefe und Füllgrad kann ein Nachsacken des Klebeharzes nicht ausgeschlossen werden. In diesem Fall kann ein nochmaliges Nachfüllen in der oberen Ebene des Risses erforderich werden.

- Das überschüssige Harz auf der Estrichoberfläche mit einer Spachtel abziehen.

- Die Oberfläche mit Quarzsand abstreuen.

Bei fachgerechter Ausführung kann mit diesem Verfahren eine dauerhaft kraftschlüssige Verbindung gewährleistet werden.

| Bild 17: Kraftschlüssig verklebter Riss mit aufgekratzter Rissober- fläche unter Verwendung von niedrigviskosem Harz ohne Aufschneiden des Risses und ohne Verwendung von Estrichklammern! |

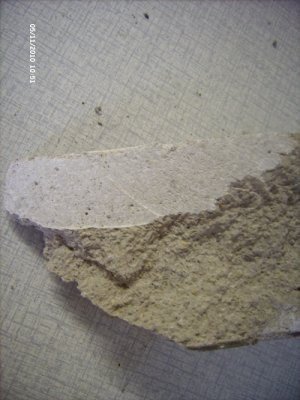

| Bild 18: Querschnitt des kraftschlüssig geschlossenen Risses mit Unterseite der Estrichscheibe |

Bilder 17 und 18 zeigen zwei Ausbaustücke eines Anhydrit- Fließestrichs, der zuvor kraftschlüssig verbunden wurde. Deutlich ist die Einkerbung an der Estrichoberläche zu erkennen. Ebenfalls ist das seitliche Eindringen in die Rissflanken sichtbar. Das Harz ist durch die gesamte Estrichscheibe gedrungen und hat sich an der Unterseite des Estrichs verteilt. Die in dieser Form stattgefundene dauerhaft kraftschlüssige Verklebung des Risses lassen auch keine nachträglichen Höhenversätze erwarten.

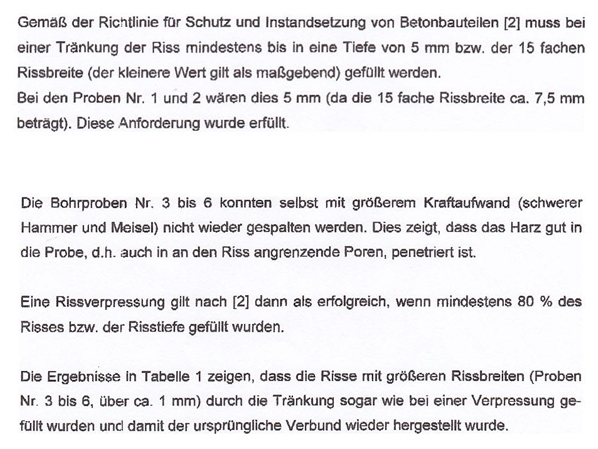

Eine nach diesem System durchgeführten kraftschlüssigen Verbindung von Rissen in einer Betondecke wurde im Rahmen der Qualitätssicherung durch einen vom Bauherrn beauftragten Sachverständigen begleitet. Aus den gewonnenen Erkenntnisse wurde ein Gutachten erstellt, das Auszugsweise als Anlage beigefügt ist.

Die im Rahmen der Prüfung festgestellte Eindringtiefe von 3 cm bestätigen die Ausführungen des Verfassers und die vorgegebenen Materialeigenschaften des Herstellers.

Eine Eindringtiefe von 30 mm in einer Estrichscheibe bedeutet ca., 66 % und gewährleistet mit dieser Eindringtiefe den dauerhaften kraftschlüssigen Verbund.

Anzumerken ist, dass in dieser kraftschlüssig verbundenen Betondecke im Rahmen der weiteren Nutzung keine Rissbildungen mehr aufgetreten sind.

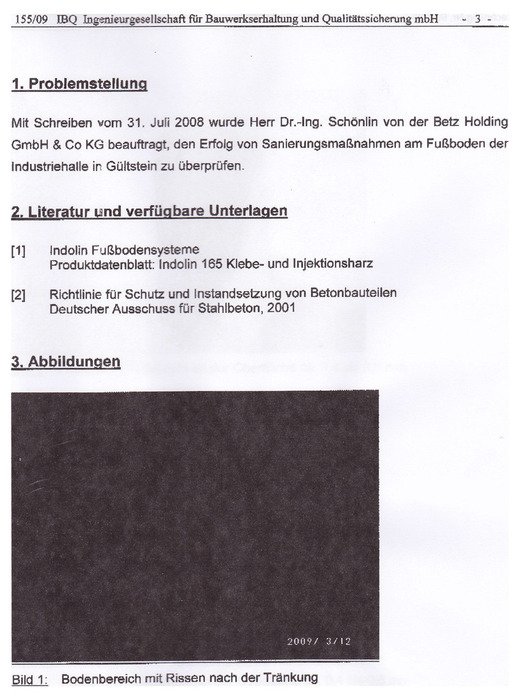

Objektreport:

Durchgeführte Rissverbindung mit nachträglicher Prüfungszeugnis (Anlage 1 – 4) eines Sachverständigen

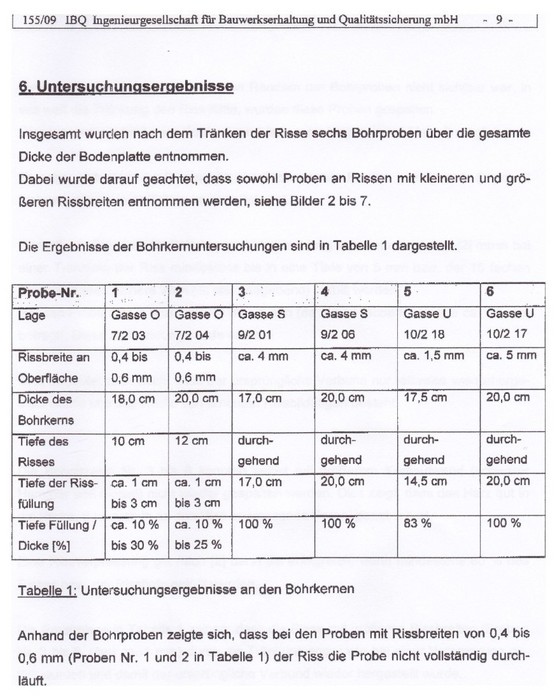

Auszug aus dem erstellten Gutachten Nr. 155/09 Anlage 1

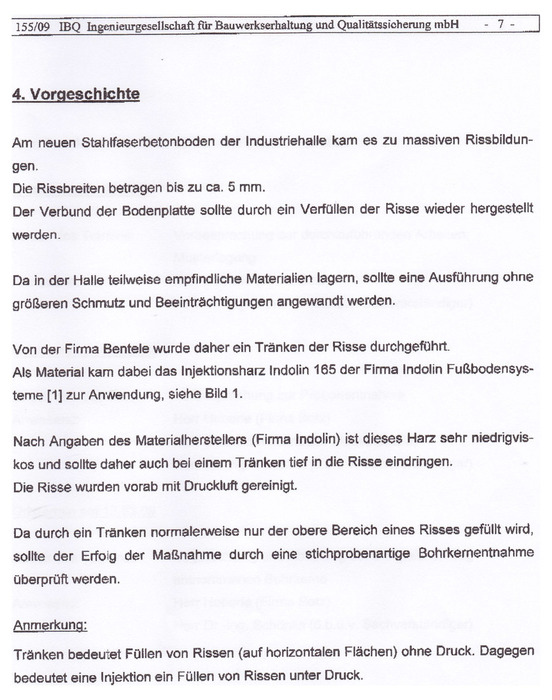

Auszug aus dem erstellten Gutachten Nr. 155/09 Anlage 2

Auszug aus dem erstellten Gutachten Nr. 155/09 Anlage 3

In der nachfolgenden Tabelle aufgeführten Objekte wurden mit Indolin 165 saniert!

| Objekt | Ort | Ausf. Firma | Anschrift | Tel.-Kontakt |

| Aichinger – Edelstahl | Bischofsmais | Kuchler GmbH | 94269 Rinchnach, Bischof-Hofmann-Str. 25 | 09921 / 7835 |

Altenheim | Fuldatal | Hubert Arend Estrichbau GmbH & Co. KG | 34560 Fritzlar | 05622 / 3944 |

Analytische Chemie | Gießen | Bodenbau Klinkel | 35435 Wettenberg

| 06406 / 910 813 |

Army Airfield | Wiesbaden | Bodenbau Klinkel | 35435 Wettenberg

| 06406 / 910 813 |

Autohaus Stolte | Bad Salzuflen | Stolte | 32107 Bad Salzuflen | 05222 / 926 222 |

Beetz Holding GmbH & Co. KG | Reutlingen

| BS-BO Bodensysteme | 88480 Oberbolzheim, Höhenstr. 19

| 07392 / 9633833

|

Bürogebäude mit Produktionshalle | Grünberg/Hessen | Bodenbau Klinkel | 35435 Wettenberg

| 06406 / 910 813 |

Bürogebäude mit Tiefgarage | Frankfurt/M | Bodenbau Klinkel | 35435 Wettenberg

| 06406 / 910 813 |

Ritz-Charlton-Hotel Esentai Tower | Almaty (Kasachstan) | Hermann Silling | 59494 Soest, Pollhofstrasse 8a | 0172 3488647 |

Flughafen | Berlin | Kirchhofer Bodensysteme | 09569 Oederan | 037292 / 289 863 |

Kaufland | Dossenheim | BS-BO Bodensysteme | 88480 Oberbolzheim, Höhenstr. 19

| 07392 / 9633833

|

Kaufland | Dossenheim | BS-BO Bodensysteme | 88480 Oberbolzheim, Höhenstr. 19

| 07392 / 9633833

|

Klinikum Hildesheim | Hildesheim | Heinz Lohmar Bodenbeläge | 31789 Hameln Böcklerstr. 7

| 05151 / 9848-0 |

PCP Seniorenpflegeheim | Kassel | Hubert Arend GmbH & Co.KG | 34560 Fritzlar | 05622 / 3944 |

SAP – Parkhaus | Karsruhe

| BS-BO Bodensysteme | 88480 Oberbolzheim, Höhenstr. 19

| 07392 / 9633833

|

SMA Railway Technologie GmbH | Niestetal | Hubert Arend Estrichbau GmbH & Co. KG | 34560 Fritzlar | 05622 / 3944 |

Spedition Härtle | Bruchsal | BS-BO Bodensysteme | 88480 Oberbolzheim, Höhenstr. 19

| 07392 / 9633833

|

Wideflex Deines GmbH | Großostheim | Rosa-Maria Raub | 63743 Obernau | 06028 / 993 222 |

Bezugsquelle: Indolin 165 „Klebe- und Injektionsharz“

Fax: 06696 919 31