Nachbehandlung von Estrichen

Nachbehandlung von Estrichen – Feuchtigkeitsmessung – Belegreife

Nachbehandlung von Estrichen

Trotz der im Laufe der Zeit gesammelten technischen und bauphysi-kalischen Erkenntnissen, treten immer noch Schäden an der Fußböden auf, die im engen Zusammenhang mit der beheizten Fußbodenkon-struktion stehen.

Fußbodenheizungs- und Kühlsysteme geben eine gleichmäßige, angenehme klimatische Temperatur ab und kommen seit vielen Jahren in zunehmendem Maße zur Ausführung.

Die Heizungsrohe / Heizleiter bzw. Kühlelemente sind im Estrich eingebettet und geben die Temperaturen in die Estrichkonstruktion ab, die als Speicherplatte die Wärme gleichmäßig in den Raum weiterleitet.

Beheizte Estriche stellen eine Sonderkonstruktion dar, die einer thermischen Belastung unterliegen, die weit höher als mechanische Belastungen einzustufen sind.

Insbesondere das Zusammenwirken der an der beheizten Fußbodenkonstruktion Gewerken „Schnittstellenkoordination bei beheizten Fußbodenkonstruktionen“ und der Forschungsarbeit des Bundesverband Estrich und Belag (BEB) erweckt den Eindruck, dass die Schadensursächlichkeit, die auf beheizte Fußbodenkonstruktionen zurückzuführen sind, geringer wird.

Fußbodenheizungen gehören zu den modernen Heizsystemen der Gegenwart und finden immer breiter gefächerte Anwendungen.

In der DIN 18560-2 werden unterschiedliche Bauarten der Heizungs-systeme aufgezeigt:

Estricharten

Estriche dienen zur Aufnahme von Bodenbelägen jeglicher Art, oder unmittelbar nutzfähig. Sie können im festen Verbund mit dem tragenden Untergrund, auf Trennlage, oder auf Dämmschichten hergestellt werden.

Je nach Funktion und Untergrundverbindung werden Die Estricharten wie folgt unterschieden:

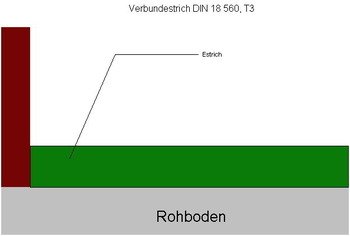

| Skizze 1: Verbundestrich |

|

| Kraftschlüssiger Verbund mit dem tragenden Untergrund |

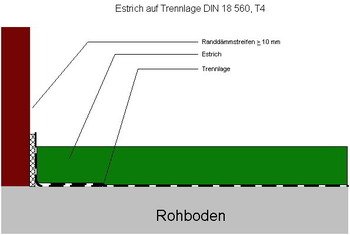

| Skizze 2: Trennestrich oder Estrich auf Trennlage |

|

| Die Estrichscheibe wird durch eine zweilagige Trennschicht vom Tragenden Untergrund getrennt ohne angrenzende Verbindung zu aufgehenden Bauteilen. |

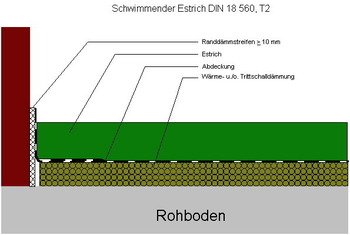

| Skizze 3: Schwimmender Estrich |

|

Schwimmender Estrich oder Estrich auf Dämmschicht Schwimmende Estriche haben keine Verbindung zum Untergrund und sind von senkrecht aufgehenden Bauteilen wie z.B. Wände. Stützen, Rohre etc. getrennt. Auch Heizestriche werden als schwimmende Estriche ausgeführt. |

Die Estricharten gliedern sich auf in Nass- und Trockensysteme.

Trockenestriche / Fertigteilestriche

Bei den Trockenestriche oder Fertigteilestriche genannt, handelt es sich um fertige, trockene Estrich-Elemente, die meist mit Nut und Feder ausgestattet sind. Auf dem Markt stehen calciumsulfat- und zementgebundene System zur Verfügung. Sie können auf Trennlage oder schwimmend verlegt werden. Der Vorteil dieser Elemente liegt darin, dass sie im Gegensatz zu Fließestrichen oder konventionellen Estrichen im trockenen Zustand eingebaut werden und keine Austrocknungszeit und keine weitere Nachbehandlung benötigen. Fertigteilestriche sind geringfügig teurer als konventionelle Estriche oder Fließestriche, was durch die Möglichkeit der Selbstverlegung ohne zusätzliche Helfer wieder kompensiert wird.

Kategorisierung nach Bindemittel

In der DIN 18560 wird die Anwendung festgelegt und die Eigenschaften beschrieben.

In Abhängigkeit vom verwendeten Bindemittel werden in der DIN 13813 die Estricharten unterschieden:

Tabelle 1: Estricharten

| Estrichart | Bezeichnung nach DIN 18560 | Bezeichnung nach DIN EN13813 |

| Zementestrich | ZE | CT |

| Calciumsulfatestrich | AE | CA |

| Magnesiaestrich | ME | MA |

| Gußasphaltestrich | GE | AS |

| Kunstharzestrich | — | SR |

Sie müssen in Ihrer Eigenschaft wie z. B. Dicke, Festigkeit, Ebenheit etc. den Nutzungsanforderungen entsprechen.

Nachbehandlung

Nach der Herstellung und dem Einbau von Estrichen dürfen Estrich keinen schädlichen Einflüssen wie z.B. Wärme, Zugluft , Regen unterliegen. Bei Zementestrichen (CT) beträgt dieser Zeitraum ca. 7 Tage und bei Calciumsulfat- und Magnesitestrichen (CA und MA) ca. 2 bis 3 Tagen. Während dieser Phase sollten keine Trocknungsgeräte zum Einsatz gebracht werden.

Bei kleineren Bauwerken ist der Schutz gegen Zugluft im Allgemeinen gegeben, wenn das Objekt geschlossen ist.

Vorzeitige Trocknung und Luftzug kann insbesondere bei großen Industriehallen und Zugentstehung im Treppenhaus (Kaminwirkung) zu Verformungen führen.

Unter Berücksichtigung einer Raumtemperatur zwischen 15° bis 25° C sollten die in der nachfolgenden Tabelle aufgeführten Zeiträume hinsichtlich einer mechanischen Belastung eingehalten werden, da man davon ausgehen kann, dass nach diesem Zeitraum 70% seiner Endbelastbarkeit erreicht hat.

Tabelle 2: Die mechanische Belastung durch Begehung

| Zementestrich (CT) | 3 Tage |

| Calciumsulfatestrich (CA) | 3 Tage |

| Magnesitesrich (MA) | 2 Tage |

| Gußasphaltestrich (AS) | 8 bis 12 Stunden |

| Kunstharzestrich (SR) | 8 bis 12 Stunden (bei 15° C bis 25° C) |

Der besondere Hinweis

Es ist im Besonderen darauf hinzuweisen, dass für die Nachbehandlung des Estrichs nicht der Estrichleger, sondern der Bauherr / Auftraggeber verantwortlich zeichnet. Er ist jedoch verpflichtet, seinen Auftraggeber auf die Eigenschaften und Bestandteile (Estrichdicke, verwendete Estrichzusätze, evtl. Art des Bindemittels, Rohrleitungen und Kanäle etc.), die visuell nicht sichtbar sind, hinzuweisen.

Es empfiehlt sich die gemeinsame Abnahme mit dem Estrichleger nach ca. 7 Tage nach dem Einbau des Estrichs durchzuführen, da zu diesem Zeitpunkt die handwerkliche Leistung am besten beurteilt werden kann.

Folgerung:

Mit der Abnahme erfolgt die Umkehr der Beweislast.

Die Haftung der Leistung geht auf den Auftraggeber über.

Die Zahlung der erbrachten Leistung wird fällig.

Der Estrichleger kann die Gewährleistungsverpflichtung nur dann übernehmen, wenn bauseits bestimmte Voraussetzungen eingehalten werden, die der Estrichleger nicht beeinflussen kann.

In der nachfolgenden Tabelle werden die Voraussetzungen nochmals aufgeführt, die erforderlich sind, damit der Estrich störungsfrei austrocknen und erhärten kann. Die Zeitspanne dieser Voraussetzungen sind vom Planer im Bauzeitenplan zu berücksichtigen!

Tabelle 3: Maßnahmen der Etsrichnachbehandlung

(Quelle: BEB-Arbeitsblatt)

Maßnahme | Schadensbild | Zement- estrich (CT) mindestens | Calciumsul-fatestrich (CA) mindestens |

| Durchzug | Luftzug und zu hohe Tempe-raturen – Abrupten Tempera-turwechsel bei Heizungs-betrieb- | 7 Tage | 2 Tage |

Temperatur über 15°C 20°C | Durch Heizung in der kalten Jahreszeit | 7 Tage | 2 Tage |

| Temperatur unter 5°C | Bei Temperaturen unter 5°C wird der Abbindevorgang des Binde-mittels verzögert oder ganz unterbrochen | 7 Tage | 5 Tage |

| Frosteinwirkung | Bei Heizestrich mit gefüllten Rohren | 7 Tage dauernd | 5 Tage dauernd |

| Wasserbelastung | Wassereinwirkung unmittel-bar nach Verlegung führt zu Absandung der Oberflächen – Bei Estrichen auf Dämm-schicht wegen Durchfeuch-tung der Dämmschicht | 2 Tage dauernd | dauernd |

| Starke Erschütterungen und Schwingungen | dauernd | dauernd | |

| Belastung durch Gerüste und Baumaterial | Führt zu Beschädigung der Oberfläche und begünstigt Rissbildung

70 der geplanten Nutzlast (siehe DIN 18560-2, Tab. 1-4) darf nicht überschritten werden. | 7 Tage weitere 7 Tage | 5 Tage Bis zur Belegreife |

| Kaminwirkung im Treppenhaus | Bewirkt vorzeitiges Abtrocknen | 7 Tage | 2 Tage |

| Abstellen von Baumaterial | Behindert die Austrocknung | bis zur Belegreife | Bis zur Belegreife |

| Abschneiden der Randstreifen | Durch vorzeitiges Abschnei-den der Randstreifen kann es zu Schallbrücken wegen Verschmutzung und zur Rissbildung kommen siehe Anmerkung | Erst nach der Verlegung der Bodenbeläge | Erst nach der Verlegung der Bodenbeläge |

| Trocknungsmaßnahmen | Zwangstrocknung (z.B. Kondenstrockner) | 14 Tage | 1 – 2 Tage |

Anmerkung:

Bei Heizestrichen führen mit Mörtel verfüllte, sogar partiell verfüllte, Randfugen (starre Verbindungen) zur Einschränkung, der erforderlichen Ausdehnungsmöglichkeit und haben – unbeachtet von entstehenden Schallbrücken – Rissbildungen zur Folge.

Trocknung

Vor dem Belegen mit Bodenbelägen müssen Estriche bis zur Belegung -je nach Art des Bodenbelags ausreichend trocken sein. Bei überhöhter Restfeuchtigkeit sind Folgeschäden in Form von Blasenbildungen und Ablöseerscheinungen des Bodenbelages zu erwarten, bzw. nicht ausgeschlossen. Wenn ein Estrich mindestens seine Nennfestigkeit erreicht hat und bis auf die Gleichgewichtsfeuchte ausgetrocknet ist, kann er als belegreif bezeichnet werden. Unter Gleichgewichtsfeuchte versteht man den Zustand eines Baustoffes bei dem sich sein Wassergehalt im Gleichgewicht mit der umgebenden Raumluft befindet. und dient als Beurteilungsmaßstab für die Belegreife.

Die Gleichgewichtsfeuchte wird auch als Restfeuchtegehalt des Estrichs, Ausgleichsfeuchte oder Haushaltsfeuchte bezeichnet.

Anmerkung:

Die in der DIN 18560 „Estriche im Bauwesen“ vorgegebenen Erhärtungszeiten können nicht automatisch mit der Belegreife gleich-gesetzt werden!

Besonders kritisch sind dampfdichte oder dampfempfindliche Bodenbeläge.

Estriche müssen gleichmäßig austrocknen. Die Lagerung von Baustoffen und ähnlichen Gegenstände (z.B. Säcke mit Putzmaterial, Gipskartonplatten etc.) während der Austrocknung ist nicht zulässig – auch nicht in partiellen Flächenbereiche. Plötzliche Änderungen von Temperaturunterschiede sind zu vermeiden.

Die Austrocknung des Estrichs, bzw. das Erreichen der Gleichgewichtsfeuchte wird durch die relative Luftfeuchtigkeit im Umfeld, vorhandene Feuchtigkeit in anderen Bauteilen (z.B. verputzte Wände etc.), die Dicke des Estrichs beeinflusst.

Während der Austrocknungsphase wird dem Zementestrich Feuchtigkeit (Wasser) entzogen. Insbesondere bei zu schnellem Wasserentzug können Formveränderungen der Estrichscheibe auftreten. Insbesondere bei Zementestrichen sind während der Austrocknungsphase Formveränderungen (Aufschüsselungen) charakteristisch. Sie stellen keinen Mangel dar, sind jedoch im aufgeschüsselten Zustand nicht belegereif. Aufschüsselungen bilden sich nach Erreichen der Ausgleichsfeuchte weitgehend zurück und können dann mit Bodenbelägen belegt werden. Restverformungen von bis zu 2 mm bis 3 mm sind zulässig.

| Bild 1: Absenkung des Estrichs nach Austrocknung |

|

Tabelle 4: Für die Belegreife maßgebende maximal zulässige Feuchte für beheiz-

te für beheizte Estriche (CM-%) nach dem Belegreifheizen

(Auszug aus der Schnittstellenkoordination)

Belagsart | Zement- estriche | Calciumsul-fatestriche |

| Elastische Beläge | 1,8 % | 0,3 % |

| Textile Beläge | 1,8 % | 0,3 % |

| Parkett u. Holzpflaster | 1,8 % | 0,3 % |

| Laminat | 1,8 % | 0,3 % |

Tabelle 5: Für die Belegreife maßgebende maximale zulässige Feuchte

von unbeheizten Estrichen (CM-%)

Estrichart | Elastische und textile Bodenbeläge, Paekett und Holzpflaster, sowie Laminatböden C;-% |

| Zementestrich | 2,0 % |

| Calciumsulfatestrich | 0,5 % |

| Magnesitestrich | 1,0% bis 3,5% Je nach Anteil der organischen Bestandteile, Erfahrungswerte bei Hersteller anfragen |

Insbesondere in den Vorgaben des Fliesenlegergewerbes wird aufgeführt, dass der Estrich nicht vor dem Alter von 28 Tagen mit keramischen Fliesen belegt werden darf. Das heißt aber nicht, dass der Estrich nach 28 Tagen seine Ausgleichsfeuchte erreicht und belegreif ist. Nach 28 Tagen wird die Festigkeitsklasse des Estrichs bestimmt. Da der Feuchtigkeitsgehalt des Estrichs im wesentlichen von der Estrichdicke, der Estrichverdichtung und dem Umgebungsklima während der Austrocknung abhängt, kann die Belegreife des Estrichs sowohl nach oben als auch nach unten, – aber meist nach oben -, von 28 Tagen abweichen.

Die Festlegung 28 Tage hat ihren Ursprung in der Festigkeitsbeschreibung und mit der Belegreife des Estrichs eigentlich nichts zu tun.

In den BEB Arbeitsblätter „Hinweise für den Auftraggeber für die Zeit nach der Verlegung von Zementestrichen auf Trenn- und/oder Dämm-

schichten“ und „Hinweise für den Auftraggeber für die Zeit nach der Verlegung von Calciumsulfatestrichen“ wird aufgeführt, dass Luftzug und hohe Temperaturen durch abrupten Temperaturwechsel bei Heizbetrieb bei Zementestriche mindestens 7 Tage und Calciumsulfatestriche 2 Tage zu vermeiden sind. Bei zu hohen Temperaturen, bzw. Temperasturwechsel werden Verformungen und Rissbildungen begünstigt. Zusätzlich wird die Festigkeit der Estrichoberfläche negativ beeinträchtigt, bzw. herabgesetzt.

Bei der Austrocknung des Estrichs sind die nachfolgenden Kriterien zu berücksichtigen:

1) Dicke der Estrichscheibe

2) Oberflächenbeschaffenheit des Estrichs

3) Temperatur innerhalb des Gebäudes

4) Temperatur außerhalb des Gebäudes

5) Luftfeuchtigkeit

6) Luftaustausch (Luftwechsel)

Wie bereits schon aufgeführt sind im Besonderen darauf zu achten, dass während der Trocknungsphase keine Baumaterialien auf der Estrichoberfläche gelagert werden, und die Austrocknung behindert, bzw. verzögert wird.

Nach 21 Tagen können zusätzliche Maßnahmen für die Austrocknung des Zementestrichs und nach 7 Tagen bei Calciumsulfatestrich getroffen werden. Hierbei sind die Herstellervorschriften zu beachten. Für die Austrocknung des Estrichs stehen mehrere Möglichkeiten zur Verfügung. In der Praxis werden nachfolgende Trocknungsmaßnahmen am häufigsten angewandt.

Trocknung durch Luftaustausch

Kondenstrocknung

Thermische Trocknung

Chemische Trocknung (Zusatzmittel)

Bei der Trocknung durch Luftaustausch wird die warme, feuchte Luft aus dem Gebäudeinnern gegen kalte trockene Luft im Außenbereich ausgetauscht. Der Luftaustausch sollte in Form von Stoßlüftung mindestens 2 mal täglich durchgeführt werden. Je höher die Luftwechselzahl um so effektiver ist der Trocknungserfolg. Zu beachten ist, dass die Raumtemperatur höher ist als die Außentemperatur.

Tabelle 6: Luftwechselzahlen

Fensterstellung | Luftwechselzahl h1 |

| Fenster zu / Türen zu | 0,0 bis 0,5 |

| Fenster gekippt Rolladen zu | 0,3 bis 1,5 |

| Fenster gekippt keine Rolladen | 0,8 bis 4,0 |

| Fenster halb offen | 5,0 bis 10,0 |

| Fenster ganz offen | 9,0 bis 15,0 |

Fenster und Haustür ganz offen (gegenüberliegend) | Etwa 40 |

Besonderer Hinweis:

Bei einem Luftaustausch ist zu beachten, dass die Temperatur im Rauminnern höher sein muss als die Außentemperaturen.

Bei der Kondenstrocknung wird die aus dem Estrich austretende Feuchtigkeit in der Luft kondensiert und in einem Wasserbehälter aufgefangen. Der Wasserbehälter ist zu beobachten und auszuleeren.

Während der Trocknung mit Kondenstrockner sind alle Bauteilöffnungen zu schließen.

Bei beheizten Fußbodenkonstruktionen kommt im Rahmen des Belegreifheizens die thermische Trocknung zur Anwendung. Durch den Aufheizvorgang des Estrichs wird die Feuchtigkeitsabgabe aus dem Estrich wesentlich beschleunigt.

In diesem Zusammenhang kennen wir die Begriffe Funktionsheizen und Belegreifheizen.

Funktionsheizen

Während in der Schnittstellenkoordination in weiteren normativen Regelwerke (DIN EN 1264-4) davon ausgegangen wird, dass die Funktionsheizung als Nachweis eines mangelfreien Werks für den Heizungsbauer dient und nicht als Aufheizvorgang zur Erreichung der Belegreife angesehen werden kann, trägt das Funktionsheizen auch indirekt zum Erreichen der Belegreif bei.

Bei dem Funktionsheizen wird am 1. Tag mit einer Vorlauftemperatur von 20° C (ohne Nachtabsenkung) begonnen und täglich um 5° C bis zur maximalen Vorlauftemperatur von 55° C erhöht. Zu diesem Zeitpunkt erfolgt die Abnahme der Heizung auf Ihre Funktionsfähigkeit. Nach Abnahme der Heizung wird die Vorlauftemperatur in 10°C-Schritten täglich zurückgefahren.

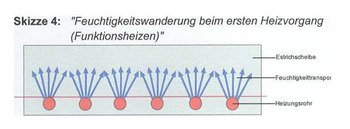

Bei der Durchführung des ersten Heizvorgangs (Funktionsheizen) wird der Kapillartransport der vorhandenen Restfeuchtigkeit im Bereich

| Skizze 4: „Feuchtigkeitswanderung beim ersten Heizvorgang (Funktionsheizen)“ |

|

Nachdem der Funktionsheizvorgang abgeschlossen ist, empfiehlt der Verfasser – abweichend von den normativen Vorgaben – die Vorlauf-temperatur auf 25° C zurückzufahren.

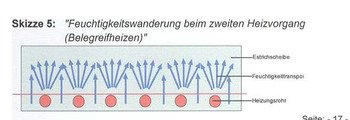

Erst dann wandert die Feuchtigkeit aus der unteren Estrichebene in den oberen Estrichbereich und wird beim zweiten Heizvorgang (Belegreif-heizen) an die Estrichoberfläche transportiert.

Nach diesem Heizvorgang kann nicht gewährleistet werden, dass der Estrich ausreichend trocken ist und die Belegreife erreicht hat. Da der Trocknungsverlauf nur schlecht abzuschätzen ist, kann es sogar bei hoher Luftfeuchtigkeit im Raum zur völligen Unterbrechung kommen. In diesem Fall sind besondere Maßnahmen ggf. durch Hinzuziehung eines kompetenten Fachmanns (Sachverständiger) zu treffen.

Skizze 5: „Feuchtigkeitswanderung beim zweiten Heizvorgang (Belegreifheizen)“ | |

|

2) Belegreifheizen

Bei dem Belegreifheizen wird sofort mit einem Temperaturvorlauf von 55° C begonnen und so lange gehalten, bis die Belegreife erreicht ist.

Zur Überprüfung der Restfeuchtigkeit kann der Folientest durchgeführt werden. Zu diesem Zweck empfiehlt sich eine Folie von ca. 40cm x 40 cm auf die Estrichoberfläche zu kleben (Folientest). Zeichnet sich nach 24 Stunden eine Verfärbung (Dunkelfärbung) an der Estrichoberfläche ab, ist die Belegreife noch nicht erreicht. Sobald keine Verfärbung der Estrichoberfläche festzustellen ist, kann davon ausgegangen werden, dass die Belegreife erreicht ist und eine verbindliche Feuchtigkeits-messung mit dem CM-Gerät durchgeführt werden kann.

Über die Durchführung des Funktions- und Belegreifheizen ist eine Dokumentation zu erstellen und dem Bodenleger auszuhändigen!

Für die CM-Messung sind im Regelfall vom Heizungsbauer ausrei-chende Messstellen auszuweisen. Sind diese zum Zeitpunkt der Estrichverlegung nicht vorhanden, können die Messstellen auch vom Estrichleger angeordnet werden.

Die Anordnung von Messstellen obliegt dem Planer und ist eine besondere Leistung. Sie ist vom Auftraggeber zu beauftragen und zu vergüten. Ebenfalls stellt jedes Belegreifheizen eine besondere Leistung nach VOB dar die ebenfalls gesondert zu beauftragen und zu vergüten ist.

Sind keine Messtellen (Markierungen) im Estrich ausgewiesen, so kann die Prüfung der Restfeuchtigkeit in Form einer CM-Messung vom Bodenleger abgelehnt werden, was aber nicht bedeutet, dass der Bodenbelag ohne Feuchtigkeitsmessung (CM-Messung) verlegt werden kann.

Bei fehlenden Messstellen sind andere Maßnahmen (Infrarot-kameras etc.) zur Ermittlung der Messstellen zu ergreifen.

Die Chemische Trocknung erfolgt durch Zugabe von schnelltrock-nenden Zusatzmittel bereits bei der Mörtelherstellung. Zur Dosierung der Zusatzmittel, sowie auch die Beurteilung der Belegreife des Estrichs sind die Herstellerangaben zu berücksichtigen.

Besonderer Hinweis

Es ist wiederholt darauf hinzuweisen, dass der Estrichleger nach der Estrichverlegung keinen Einfluss auf die Umgebungsbedingungen hat, und die Nachbehandlung nicht in seinem Verantwortungsbereich liegt.

Erst nach der vollkommenen Austrocknung, bzw. nach dem Erreichen der Ausgleichsfeuchte erhalten Estriche ihre endgültigen Festigkeits-eigenschaften, Formverhalten und die Belegreife.

Prüfung der Belegreife

Die Belegreife wird anhand des Restfeuchtegehaltes des Estrichs ermittelt. Die Prüfung und die Beurteilung der Belegreife ist Aufgabe des Oberbodenlegers und umfasst sowohl die Kontrolle der relativen Luftfeuchte im Raum, als auch die Messung des Feuchteuntergrundes.

Die Messung des Feuchtigkeitsgehalts im Estrich (beheizt oder unbeheizt) sollte immer unmittelbar vor der Bodenverlegung durchgeführt werden.

| Bild 2: Feuchtigkeitsschaden durch Blasenbildung in einer EP- Versiegelung |

|

Bild 3: Feuchtigkeitsschaden an einem Magnesitestrich auf einem nicht abgedichteten Untergrund |

|

Jeder Unternehmer ist grundsätzlich für sein eigenes Gewerk verantwortlich und muss vor der Ausführung prüfen, ob der Untergrund für die Durchführung seiner mangelfreien Arbeiten geeignet ist. Das bedeutet, dass der Boden /Parkettleger / Fliesenleger vor der Ausführung seines Auftrags verpflichtet ist, den Untergrund (Estrich auf genügende Trockenheit zu prüfen (DIN 18356 und DIN 18365 jeweils Ziff. 3.1.1).

Zur Durchführung der Überprüfung des Restfeuchtigkeitsgehalts gibt es unterschiedliche Methoden:

1) CM-Messung

2) Widerstandsmessung (kapazitative Methode)

3) Dielektrizitätsmessung

4) Darrmethode

5) Thermographie

Mit welchem Messgerät die Restfeuchtigkeit geprüft wird, bleibt der Prüfperson überlassen, allerdings muß die Prüfung mit handwerksüblichen Messmethoden erfolgen. Es sei an dieser Stelle darauf hingewiesen, dass bei den unterschiedlichen Prüfmethoden Abweichungen auftreten können. Die Angaben der Gerätehersteller sind zu beachten.

Die auf dem Markt zur Verfügung stehenden unterschiedlichen Geräte sind derzeit mehr als umstritten.

Demzufolge kann der Bodenleger die Belegreifwerte des Estrichs nicht genau ermitteln und sollte nach VOB/B § 4 Nr. 3 Bedenken anmelden.

Bei der CM-Methode wird die feuchte Probe mit Calciumcarbid in einer Stahlflasche mit Manometer vermischt und dadurch Acetylengas erzeugt und bildet die Basis, um den verbleibenden Feuchtigkeitsgehalt zu ermitteln. Die CM-Messung ist nicht ohne zerstörerischer Maßnahme durchzuführen und stellt keinen Verstoß gegen die anerkannten Regeln des Fachs dar.

Unterschiedliche Arten von Estrich sind bei unterschiedlichen Werten belegreif. Für Estrich mit Fußbodenheizung ist die zulässige Restfeuchte nochmals geringer. Die Vorgaben ändern sich ebenfalls mit der Dicke des Estrichs. Die Werte für die Restfeuchte werden in Prozent angegeben, inklusive Nennung der Messmethode.

Beim elektrischen Verfahren, auch Widerstandsmessung oder kapazitative Methode genannt, wird die Leitfähigkeit gemessen, die bei Anwesenheit von Wasser zunimmt. Die Ermittlung des Estrich-feuchtigkeitsgehalts erfolgt über eine Eichtabelle.

Bei der Dielektrizitätsmessung äußert sich ein erhöhter Feuchtegehalt nicht nur an dem elektrischen Widerstand, sondern auch in der Erhöhung der Dielektrizitätskonstanten. Die Dielektrizitätskonstante ist wie der elektrische Widerstand ein Merkmal von Baustoffen, dessen Wert sich verändert, wenn der Baustoff Feuchtigkeit aufnimmt. Messgeräte, die nach diesem Messprinzip arbeiten, nehmen die Messung völlig zerstörungsfrei vor. Das Messgerät wird nur gegen oder über den zu messenden Baustoff gehalten. Damit ist eine Tiefenmessung bis zu 5 cm möglich.

Bei der Darrmethode (Gravimetrische Feuchtigkeitsbestimmung) werden Estrichproben in einem Trockenschrank mit Umluft bis zur Gewichtskonstanz getrocknet. Aus der Gewichtsdifferenz zwischen feuchter und trockener Probe und aus dem Trockengewicht errechnet sich der Feuchtigkeitsgehalt. Die Trocknungstemperatur beträgt bei Calciumsulfatestrichen 40°C, bei Zement- und Magnesiaestrichen 105°C.

Da die Prüfung mit dem CM-Gerät chemisch schwach gebundenes Wasser bei Zement- und Magnesiaestrichen nicht erfasst, ergeben sich hier etwas niedrigere Werte als bei Ermittlung mit der Darrmethode. Deshalb muss für eine Beurteilung zusätzlich zum Wert des Feuchtigkeitsgehaltes stets auch die Messmethode angegeben werden.

Die Darrmethode, sowie auch die thermigraphische Messung ist nicht als handwerksüblich zu bezeichnen und sind von kompetenten Sachverständigen durchzuführen

Dokumentation

(Prüfprotokoll zu Feuchtigkeitsmessung gemäß Arbeitsanweisung)

Die Dokumentation über die durchgeführte Feuchtigkeitsmessung sollte nachfolgende Angaben enthalten:

1) Name und Anschrift des Auftraggebers

2) Bezeichnung und Anschrift der Liegenschaft

3) Bauabschnitt / Bauteil / Stockwerk / Wohnung

4) Anlagenteil

5) Art des Estrichs

6) Nummer der Messung

7) Raum Nr.

8) Prüfperson

9) Datum

10) Wassergehalt in %

11) Estrichdicke

12) Anwesende Personen

(Bauherr oder Auftraggeber / Architekt oder Bauleiter / Bodenleger)

13) Bestätigung (Ort, Datum, Unterschrift

Durchführung der CM-Messung

Prüfgerät

Das anerkannte Standardverfahren zur Messung der Restfeuchte ist die Calciumcarbid-Methode (CM-Messung). Weiterhin gibt es die elektrische Widerstandsmessung (vor Ort) sowie die Darrprüfung (Labor-prüfung). Andere Prüfmethoden dienen ausschließlich zur Vorprüfung und Eingrenzung feuchter Flächen.

Vorbereitung

Vor der Prüfung sind folgende Maßnahmen zu ergreifen:

1) Geräteüberprüfung auf Dichtheit (ggf. Gummidichtung erneuern)

2) Überprüfung des letzten Eichdatums (ggf. Eichung durchführen)

3) Gerätevollständigkeit Prüfen (4 Metallkugeln)

4) Waage am Koffer des Gerätes befestigen

5) Zerkleinerungsschale, Hammer und Löffel bereitlegen

6) Prüfprotokoll vorbereiten

Anzahl der Messungen

Bei Flächengrößen bis 100 qm oder je Wohneinheit sollten zwei Messungen durchgeführt werden. Bei größeren Flächen sind je Geschoß und je 200 qm eine Messung vorzunehmen.

Probeentnahme

Bei der Probeentnahme ist darauf zu achten, dass bei der Vorbereitung aus dem Prüfgut keine Feuchtigkeit verlorengeht oder hinzugefügt wird.

Dementsprechend soll die Probeentnahme und Probenvorbereitung so schnell wie möglich und nicht bei Sonneneinstrahlung zw. Luftzug durchgeführt werden. Entsprechend der Arbeitsanweisung des BEB soll die Probe nur soweit zerkleinert werden, dass sie im CM-Gerät mit den 4 Metallkugeln völlig zerkleinert werden kann. In dieser Anweisung sieht der Verfasser insofern ein Problem, als dass die enthaltenen Zuschlag-stoffe im Prüfgut mit den Stahlkugeln nur schwer oder gar nicht zerklei-nert werden können.

Während der Probeentnahme empfiehlt es sich Gummihandschuhe zu tragen um Feuchtigkeitseintritt (Schweiß an den Händen) in das Prüfgut zu vermeiden. Das Prüfgut ist aus dem gesamten Estrichquerschnitt zu entnehmen. Lediglich bei Parkett wird traditionsgemäß die Probe aus dem unteren bis mittleren Bereich entnommen.

Prüfung

1) Prüfgut mit einem Löffel in die Waagschale geben.

Einwaage bei Calciumsulfatestrich 100 g

Einwaage bei Zementestrich im jungen Alter 20 g

Einwaage bei Zementestrich im Bereich der Belegreife 50 g

2) Stahlkugeln in den Prüfbehälter geben.

3) Prüfgut mit Hilfe eines Trichters in den Prüfbehälter geben.

4) Glasampulle mit Calciumcarbid vorsichtig, zerstörungsfrei in den Prüfbehälter geben.

5) CM-Gerät schließen und kräftig schütteln bis Anzeige am Manometer des Gerätes ansteigt.

6) Das Prüfgut (2 Minuten) durch kreisende Bewegungen, Schütteln und kräftiges Hin- und Herbewegen das Prüfgut zerkleinern (Achtung das Manometer nicht beschädigen)

7) 5 Minuten nach dem Verschließen des CM-Gerätes eine weitere Minute kräftig schütteln.

8) 10 Minuten nach dem Verschließen des Prüfbehälters nochmal ca. 10 Sekunden schütteln und den Wert am Manometer ablesen.

9) Prüfwerte in das Prüfprotokoll eintragen und Protokoll fertig erstellen.

10) CM-Gerät leeren und reinigen.

Anmerkung:

Bei calciumsulfatgebundenen Estrichen ist ein weiterer Druckanstieg möglich. Hierbei handelt es sich um chemisch gebundenes Wasser (festgebundenes Wasser) und darf nicht berücksichtigt werden.

Schnellestriche und mit trocknungsbeschleunigenden Zusatzmittel hergestellte Estriche sind Sonderestriche, die auch mit der CM-Methode gemessen werden können. Allerdings gibt es hier keine allgemeinverbindlichen Grenzwerte. Die Vorgabe, wann solch ein Sonderestrich gefahrlos belegt werden kann, muss von dem Hersteller des Schnell-Bindemittels bzw. des Zusatzmittels erfolgen. Ein aussagefähiges Prüfzeugnis des Herstellers sollte vertraglich eingebunden werden. (BEB-Arbeitsblatt „CM-Messung“)

Dokumentation

(Prüfprotokoll zu CM-Messung gemäß Arbeitsanweisung)

Die Dokumentation über die durchgeführte CM-Messung sollte nachfolgende Angaben enthalten:

1) Name und Anschrift des Auftraggebers

2) Bezeichnung und Anschrift der Liegenschaft

3) Bauabschnitt / Bauteil / Stockwerk / Wohnung

4) Anlagenteil

5) Art des Estrichs

6) Nummer der Messung

7) Raum Nr.

8) Prüfperson

9) Datum

10) Einwaage in gr.

11) Manometeranzeige in bar

12) Wassergehalt in %

13) Estrichdicke

14) Anwesende Personen

(Bauherr oder Auftraggeber / Architekt oder Bauleiter / Bodenleger)

15) Bestätigung (Ort, Datum, Unterschrift

Literaturhinweis:

1) BEB-Arbeitsblatt (Oktober 2007)

„Hinweise für den Auftraggeber für die Zeit nach der Verlegung von Zementestrichen auf Trenn- und/oder Dämmschichten“

2) „Hinweise für den Auftraggeber für die Zeit nach der Verlegung von Calciumsulfatestrichen“

3) DIN 18352

4) DIN 18353

5) Merkblatt Schnittstellen von beheizten Fußbodenkonstruktionen

vom Bundesverband Flächenheizungen

Wilfried Schäfer:

Der Verfasser ist von der HWK für Mittelfranken in Nürnberg bestellter und vereidigter Sachverständiger für das Estrich-und Bodenlegerhandwerk