Kunstharzbeschichtung

Wie muss eine monolithische Kunstharzbeschichtungsebene funktionstauglich hergestellt werden, damit sie den allgemein anerkannten Regeln des Fachs/der Technik entspricht?

Zur Sache

in einem repräsentativen/exklusiven Verwaltungsgebäude einschließlich Ärztehaus = Gesundheitszentrum wurde der Auftragnehmer von der Bestellerseite beauftragt, eine funktionstaugliche Bodenbeschichtung herzustellen.

Da diese vorgenannten Leistungen mit Mängeln behaftet waren, die den Wert und die Tauglichkeit zu den gewöhnlichen und im Vertrag vorausgesetzten Gebrauch aufheben und mindern, sah sich der Besteller veranlasst, den unterzeichenenden Sachverständigen zu beauftragen, nach dem Verursacherprinzp = Obsiegen/Unterliegen ein Gutachten zu erstatten.

Weitere Protokollangaben anlässlich des Gutachtertermins

Im Rahmen der Vorbesprechung mit den Beauftragten der beteiligten Parteien wurde zu Protokoll gegeben, dass in diesem hier in Rede stehenden Bestandsgebäude auf einer Gesamtgrundrissfläche von ca. 5.000 m2 die hier in Rede stehende mineralische Beschichtung hergestellt bzw. ausgeführt worden sei.

Für die Herstellung der zementären Estrichkonstruktion in der Festigkeitsklasse F5 soll ein Trocknungsbeschleuniger der Herstellerin mit der Bezeichnung „PCT-Produkt EK“ eingesetzt worden sein.

Die Scheinfugen/Kellenschnitte der vorgenannten Lastverteilungsschicht sind nach Protokollangaben kraftschlüssig geschlossen worden, also verharzt worden.

Die durchgeführten Feuchtigkeitsmessungen vor dem Auftragen/der Verarbeitung der Beschichtung sollen Werte von 2,04 CM-% bzw. 2,8 CM-% ergeben haben.

Auf diese vorgenannte mineralische Beschichtung (Mindestschichtdicke 4 mm) wurde ein Oberflächenschutz bzw. eine wässrige EP-Versiegelung aufgetragen. Von der Bestellerseite wurde gegenüber dem Generalunternehmer und von Diesem wiederum gegenüber dem Auftragnehmer gerügt, dass das Beschichtungssystem die nachfolgenden Schadensbilder aufweist:

- Schlierenartige Oberflächenstruktur,

- Unebenheit auf kurzen Nennmaßbereichen sowie

- Risse der Beschichtungsebene.

Besondere Anmerkung bezogen auf weitere Protokollangaben

Nach Angaben des Auftragnehmers:

„…

Ein Fugenplan wurde wie in der DIN 18 560, Teil 2, Abschnitt 5.3.3 vom Planer nicht erstellt und nicht übergeben

…“

Inwieweit der Auftragnehmer aufgrund des vorgenannten Sachverhalts Bedenken gegen die Ausführung seiner Leistungen geltend gemacht hat (hinsichtlich seiner unabdingbar erforderlichen Hinweisverpflichtung) konnte im Rahmen des Gutachtertermins nicht geklärt werden.

Welche Schadensbilder/Erscheinungsbilder lagen im Einzelnen vor?

Bereits beim Betreten der hier in Rede stehenden Räumlichkeiten und zwar in aufrecht stehender Haltung aber in gebückter Haltung wurden die folgenden Schadensbilder/Erscheinungsbilder innerhalb der Beschichtungsebene in unterschiedlichen Flächenbereichen konstatiert.

- Risse bis 2,5 mm Breite zwischen den Türdurchgängen,

- Risse/Rissmarkierungen im Flur jeweils von Wand zu Wand verlaufend,

- Farbschattierungen durch Nacherfüllungen/Ausbesserungen,

- Metallplatten als Lastverteilungsschicht weisen Höhenversatz und Farbunterschiede auf,

- Raumfugen/Randfugen zu den angrenzenden Bauwerksteilen hingehend lagen nicht funktionsfähig vor; sie waren geschlossen,

- weiterhin wurden Risse bis zu 5 mm Breite in verschiedenen Türdurchgängen ermittelt,

- weiße, helle Punkte innerhalb der Beschichtungsebene haben das Gesamtbild hinsichtlich des Geltungsnutzens erheblich beeinträchtigt,

- Vertiefungen auf kurzen Nennmaßbereichen innerhalb der Fußbodenkonstruktion,

- Anarbeitungen zur Fliesenebene im Bereich des Fahrstuhlvorplatzes in sehr unterschiedlichen Höhen,

- verschiedenartige Krakeleerisse innerhalb der Fußbodenkonstruktion,

- Rakelspuren sowie Rastermusterung von Stachelwalzen,

- punktartige Erhöhungen auf kurzen Nennmaßbereichen.

Prüfungen und Prüfungsergebnisse

Die an Ort und Stelle durchgeführten Oberflächenhaftzugprüfungen ergaben insgesamt gesehen optimale Werte bis zu max. 2,9 N/mm2.

Die Oberflächenhaftzugfestigkeit kann somit als sehr gut eingestuft werden bei sehr hohen Werten mit tiefen Bruchzonenverlagerungen.

Die Prüfung hinsichtlich Gleitreibung = Rutschfestigkeit/Rutschhemmung

Für die Feststellung der Rutschhemmung im Betriebszustand ist das entsprechende Prüfverfahren von der Bestimmung der Bewertungsgruppe der Rutschgefahr

(= R-Wert) für den jeweiligen Oberboden = Kunstharzbeschichtungsebene zu unterscheiden. Bestehen Zweifel an der Tritt-und Begehsicherheit der Beschichtungsebene, so kann vor Ort der Gleitreibungskoeffizient ermittelt werden.

Das Maß für die Rutschhemmung ist von dem Gesetzgeber und/oder durch die Berufsgenossenschaft zu würdigen.

Bei einem Wert des Gleitreibungskoeffizienten (= µ) von > 0,45 ist festzustellen, dass die Beschichtungsebene über ein ausreichendes Rutschhemmungspotenzial verfügt, sodass auch bei unterschiedlichen Betriebsbedingungen die Rutschgefahr gering ist.

Bei einem Gleitreibungskoeffizienten (=µ) von 0,30 bis 0,45 ist das Rutschhemmungspotenzial nur für bestimmte Betriebsbedingungen ausreichend.

Kritisch ist der Bereich mit einem Gleitreibungskoeffizienten (=µ) von < 0,20.

Zusammenfassend ist jedoch festzustellen, durch Messungen von Gleitreibungskoeffizienten kann grundsätzlich keine Einstufung der Beschichtungsebene in Rutschhemmklassen der „BGR/GUV-R181“ erfolgen.

Die Eignung der Beschichtungsebene eines Bodenbelages kann nur über die Prüfung mit der „schiefen Ebene“ nach DIN 51 131 bewertet werden.

Weitere besondere Hinweise

Die Prüfmaßnahmen der Gleitreibung/des Reibungsverhaltens sollten in Korrelation zwischen den Reibkoeffizienten und den R-Klassen gegenüber gestellt werden.

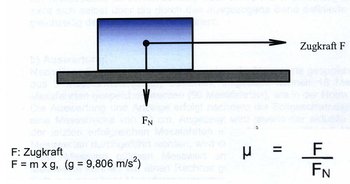

Zur Bestimmung der Reibkoeffizienten/der Rutschhemmung von Bodenbelägen sowie Kunstharzbeschichtungssysteme wird die Messung des Reibungskoeffizienten (= µ) herangezogen. Physikalisch handelt es sich um den Gleitreibungskoeffizienten mit der Bezeichnung „µ“ der bei einer Vielzahl Materialpaarungen kleiner ist als der Haftungsreibungskoeffizient = µ.

In der Regel werden die Gleitreibungskoeffizienten für jedes Materialpaar getrennt ermittelt. Zur Berechnung des Gleitreibungskoeffizienten wird die Zugkraft = F gemessen, die erforderlich ist, um einen Körper mit einer bekannten Masse = m über eine Messfläche zu ziehen.

Dabei ist:

Korrelation zwischen Trittsicherheitsklassen und Reibkoeffizienten

Bewertungsklasse R 9 | 0,05 bis 0,18 µ |

Bewertungsklasse R 10 | 0,18 bis 0,34 µ |

Bewertungsklasse R 11 | 0,34 bis 0,51 µ |

Bewertungsklasse R 12 | 0,51 bis 0,71 µ |

Bei der Bewertung/Beurteilung der Messergebnisse werden die Berufsgenossenschaftlichen Richtwerte für die Rutschhemmung von Fußböden im Betriebszustand (Beschluss des Fachausschusses Bauliche Einrichtung vom 30.11.2004) herangezogen.

Es ist zu würdigen der Wuppertaler Sicherheitsgrenzwert ( > 0,45 µ ).

Dementsprechend wird ab einem Wert von > 0,45 µ Gleitreibungskoeffizient gemäß DIN 51 131 mit einem ausreichenden Rutschhemmungspotenzial eingestuft.

Hinsichtlich der Berufsgenossenschaftlichen Regeln – Fußböden in Arbeitsräumen und Arbeitsbereichen mit Rutschgefahr BGR 181 – wird bezüglich der erforderlichen Bewertungsgruppe der Rutschgefahr = (R-Gruppe) z. B. für gastronomische Küchen = über 100 Gedecke jeden Tag = R 12 und/oder für Küchen für Gemeinschaftsverpflegung in Krankenhäusern, Kliniken, ebenfalls R 12, gefordert.

Bezüglich der vorgenannten Untersuchungen ist zu unterscheiden zwischen stationären Geräten, die im Labor eingesetzt werden und mobilen Geräten zur Untersuchung von eingebauten Belägen/Beschichtungen im Objekt.

Geräte für Laborzwecke sind z.B. Schrittsimulatoren oder die „Schiefe Ebene“ nach DIN 51 130.

DieGleitreibungsmessung wird auch als dynamisch bezeichnet, allerdings unterliegt die zu untersuchende Gleitfläche einer konstanten Belastung, da Flächenpressung und Gleitgeschwindigkeit während der Messung konstant bleiben.

Insgesamt wurden 2 Messungen hinsichtlich der Rutschhemmung durchgeführt, und zwar mit Gummigleitern im trockenen Bereich und im Nassbereich.

Ergebnis der Gleitreibungsmessungen auf trockenem Untergrund

Gleitreibungswert 0,74 μ

Gleitreibungsmessungen auf nassem Untergrund

Gleitreibungswert 0,53 μ

Der vorgenannte Sachverhalt bedeutet, dass das Bodensystem uneingeschränkt betriebstauglich hinsichtlich Trittsicherheit/Schrittsicherheit bezogen auf die Prüfstelle im Untergeschoss vorliegt.

Zusammenfassende Beurteilung nach dem Verursacherprinzip = Obsiegen/Unterliegen

Aufgrund der beschriebenen Schadensparameter/Erscheinungsbilder bezogen auf die hier in Rede stehende mineralische Beschichtungsebene kann ausgesagt und festgestellt werden, dass das Gesamtbild der mineralischen Beschichtung in diesem hier in Rede stehenden Gebäude bezüglich des Geltungsnutzens überproportional beeinträchtigt vorliegt.

Aufgrund von Rissen, Rissmarkierungen usw. kann auch die Wertschöpfung/Werterhaltung und Nachhaltigkeit der mineralischen Beschichtungsebene auf Dauer gesehen nicht gewährleistet werden.

Auch die weißlichen Schlieren auf der Oberfläche der mineralischen Beschichtung beeinträchtigen das Gesamtbild bezüglich des Geltungsnutzens. Die vorgenannten Schadensbilder/Erscheinungsbilder sind als besonders negativ einzustufen bezüglich der bereits mehrfach genannten Räumlichkeiten = Verwaltungsgebäude und Gesundheitszentrum bezogen auf das Ambiente und das Hygieneverhalten.

In besonderer Weise wird auf die unüblichen Risse und Rissmarkierungen hingewiesen sowie auch auf die geschlossenen Randfugen/Raumfugen. Weiterhin weist die mineralische Beschichtungsebene auf kurzen Nennmaßbereichen Erhöhungen sowie Vertiefungen auf und unterschiedliche Oberflächenstrukturen.

Fehlleistungen und Anwendungstechnische Problemstellungen haben die in diesem Fachbeitrag beschriebenen Schadensbilder/Erscheinungsbilder verursacht.

Bereits an dieser Stelle wird nochmals darauf hingewiesen, dass die Leistungen des Auftragnehmers bezüglich Herstellung einer funktionstauglichen mineralischen Beschichtungsebene nicht den allgemein anerkannten Regeln des Fachs und auch nicht dem Stand der Technik entsprechen.

Abschließend wird nochmals auch auf das europäische Merkblatt für alle geschliffenen Böden, Ausgabe 1/2014 hingewiesen.

Die Kunstharzbeschichtungsebene entspricht nicht den allgemein anerkannten Regeln der Technik.

Anerkannte Regeln der Technik bzw. des Fachs umfassen alle technischen Regeln und Festlegungen die in Theorie und Praxis erprobt und von der überwiegenden Mehrheit als richtig anerkannt werden.Fotos dazu: