Pro und Contra Feuchtebestimmungen/Feuchtemessungen auf „Verlegereife“/„Belegereife“ hinsichtlich zementärer Lastverteilungsschichten/zementärer Estrichkonstruktionen

Entsprechend den allgemein anerkannten Regeln der Bautechnik und dem Stand der Technik unter Einbeziehung der VOB, Teil C, DIN 18 365 „Bodenbelagarbeiten“, VOB, Teil C, DIN 18 356 „Parkettarbeiten, und unter Einbeziehung der VOB, Teil C, DIN 18 352 „Fliesen- und Plattenarbeiten“, sind die Auftragnehmer verpflichtet, den jeweiligen Untergrund bezüglich der erforderlichen Restfeuchtigkeit zu überprüfen.

Im BEB Merkblatt „Beurteilung und Vorbereiten von Untergründen“, Stand Oktober 2008, heißt es diesbezüglich wie folgt:

„Für die Belegreife maßgebende maximale zusätzliche Feuchte von unbeheizten Estrichen (CM-%):

Zementestrich = 2 CM-% bezogen auf elastische und textile Bodenbeläge, Parkett und Holzpflaster sowie Laminatböden,

Calciumsulfatestrich = 0,5 CM-%,

Magnesiaestrich = 1,0 – 3,5 CM-%, je nach Anteil der organischen Bestandteile, Erfahrungswerte bei Herstellern anfragen“.

Die Verfasser dieses Fachbeitrages haben aufgrund einer Vielzahl Feuchtigkeitsschäden innerhalb zementärer Lastverteilungsschichten/Estrichkonstruktionen bis zur endgültigen Klärung nach dem Verursacherprinzip die Forderung aufgestellt:

Gewährleistungsfreistellung

für Bodenleger, Parkettleger und Fliesenleger bezüglich Restfeuchtigkeitsbestimmung/Feuchtemessungen bei zementären Estrichkonstruktionen/Lastverteilungsschichten.

Die vorgenannten Auftragnehmer können keine Verantwortung und Gewährleistung für zementäre Bindemittel/Estrichkonstruktionen/Lastverteilungsschichten übernehmen, wenn, wie in der Vergangenheit mehrfach nachgewiesen, die maximale Feuchtigkeit bei < 2,0 CM-% lag (ordnungsgemäß mit einem CM-Feuchtigkeitsmessgerät gemessen) und es trotzdem zu einer Reemulgierung der eingesetzten/verwendeten Verlegewerkstoffsysteme gekommen ist mit der Folge, dass sich die elastischen Beläge und auch Parkettflächen einer Formveränderung unterzogen haben (Volumenveränderungen in unterschiedlichem Ausmaß) und somit erhebliche Folgekosten mittelbarer und unmittelbarer Art entstanden sind.

Die Verbandsfunktionäre und die Experten in der Fußbodenbranche diskutieren über eine Vielzahl Schadensparameter und in besonderer Weise auch über die Schwachpunkte der CM-Feuchtigkeitsmessung bezüglich der CEM II Bindemittel unter Einsatz

entsprechender Trocknungsbeschleuniger.

Diesbezüglich verweisen die Verfasser dieses Fachbeitrags auf Zitate in den jeweiligen Fachzeitschriften und auf weitergehende Aussagen/Hinweise im Rahmen von Seminarveranstaltungen.

So ist anlässlich einer Sachverständigentagung z.B. durch den Leiter eines Instituts für Baustoffprüfung und Fußbodenforschung Folgendes ausgesagt worden:

„… Neue Zemente – Auswirkungen auf Zementestriche; bisherige Untersuchungen und Ausblicke – fasste der vorgenannte Leiter des Instituts bezogen auf die CEM II Zemente Folgendes zusammen. Er berichtete über aktuelle Untersuchungen und Probleme in der Praxis.

Sein Fazit: „Die Umstellung auf CEM II Zemente ist nicht mehr rückgängig zu machen und wir müssen uns damit arrangieren. Die CEM II Zemente unterscheiden sich je nach Beimischung von Hüttensand, Kalkstein, Schiefer oder Flugasche.“

Der vorgenannte Referent empfahl, auf Flugaschezemente und CEM II BM-Zemente möglichst zu verzichten.

Weiterhin Zitat aus dem vorgenannten Seminar:

„…

… sich CEM I Zemente in den vergangenen Jahren geändert haben. Auf CEM-

I Zement wurde ehemals die CM-Messung aufgebaut; womit schon aus dieser Sicht der bisher bekannte 2,0 CM-%-Grenzwert zumindest „fraglich“ ist.

… sich an 18 CEM II Zementen CM-Werte zwischen 1,5 und 2,4 CM-% ergeben haben. Auf Anfrage bekannte der vorgenannte Referent „Ich weiß nicht, wo diese Estriche hintrocknen“.

… Der Estrichleger müsse die Estricheigenschaften selbst ermitteln und an geeigneten bewährten Mischungen festhalten.

…“

Aus Fachzeitschriften ist weiterhin zu entnehmen:

„… Unter Baustellenbedingungen wird Kompositzementen wie CEM II

Zementen eine höhere Menge an Wasser genommen, um eine ähnliche Konsistenz der Estrichmatrix zu erreichen, wie sie bei CEM I Zementen schon mit dem Einsatz von weniger Wasser möglich ist. Dieser Mehrbedarf an Wasser lässt sich auf 2 – 3 l pro Mischung bei 50 kg Zement beziffern. Dieser erhöhte Einsatz von Wasser hat zur Folge, dass Estriche unter Einsatz von Kompositzement eine deutlich höhere Restfeuchte aufweisen als dies mit CEM I Zementen heute der Fall ist.“

Die vorgenannten materialspezifischen kennzeichnenden Merkmale des Bindemittels Zement = CEM I und CEM II können die Auftragnehmer mit der im Verkehr üblichen Sorgfalt nicht feststellen bzw. ermitteln, so dass die hier in Rede stehenden Verunsicherungen bezogen auf die mehrfach geforderten CM-Feuchtigkeitsmessungen nicht von den Auftragnehmern für Bodenbelagarbeiten, Parkettarbeiten und Fliesen- und Plattenarbeiten übernommen werden können.

Aufgrund des beschriebenen Sachverhaltes sind die Auftragnehmer zum jetzigen Zeitpunkt jedoch noch verpflichtet, im Rahmen ihrer Sorgfalts-, Prüfungs- und Hinweisverpflichtung CM-Messungen durchzuführen (obwohl die Werte, wie in Fachkreisen bekannt, als nicht realistisch einzustufen sind).

Somit ist die Forderung zum jetzigen Zeitpunkt doch gerechtfertigt, dass die Auftragnehmer in ihrer Sorgfalts-, Prüfungs- und Hinweisverpflichtung entsprechende Messungen durchzuführen haben, jedoch den bereits mehrfach genannten Gewährleistungsausschluss für eventuelle nachträgliche Feuchtigkeitseinwirkungen/Feuchtig-

keitsentwicklungen zu formulieren (gegenüber dem Besteller).

Der vorgenannte Sachverhalt bezieht sich auf Estrichzusatzmittel, die eine beschleunigte Trocknungswirkung ergeben sollen. Diesbezüglich ist anzumerken, dass Wasser nur über Wasserdampf in die Raumluft „verdampfen“ kann.

Aus der Praxis für die Praxis

Neuester Schadensfall in einem Großprojekt in Norddeutschland

Eine Fachfirma mit sehr gutem fundierten Wissen hat in einem sehr großen Krankenhaus mehrere tausend m² Synthesekautschuk-Bodenbelagbahnen nach entsprechenden Unterbodenvorbereitungsarbeiten mit systembezogenen Verlegewerkstoffen verlegt bzw. geklebt.

Die Mitarbeiter der vorgenannten Auftragnehmerfirma und auch Fachberater/

Anwendungstechniker des Verlegewerkstoffherstellers haben nachweislich eine Vielzahl CM-Feuchtigkeitsmessungen innerhalb der zementären Lastverteilungsschicht/Estrichkonstruktion durchgeführt.

Es wurden Feuchtigkeitswerte von 1,4 CM-% bis max. 1,7 CM-% aus dem Querschnitt der Lastverteilungsschichten, insbesondere jedoch aus dem unteren Drittel nachgewiesen und dokumentiert.

Ca. 5 Monate nach Beendigung der hier in Rede stehenden Bodenbelagarbeiten hat der Besteller gegenüber dem Auftragnehmer Mängelrüge erteilt.

Gerügt wurde, dass der Synthesekautschuk-Bodenbelag nicht nur unübliche Nahtkantenerhöhungen, sondern auch eine Vielzahl blasenartige Erhöhungen aufweist.

Aufgrund der vorgenannten Formveränderungen entstand einerseits eine akute Unfallgefahrt für die Patienten – und andererseits aber auch eine Beeinträchtigung der Krankenhausprophylaxe hinsichtlich Infektionsverhütung etc.

Sachverhalt vor Ort

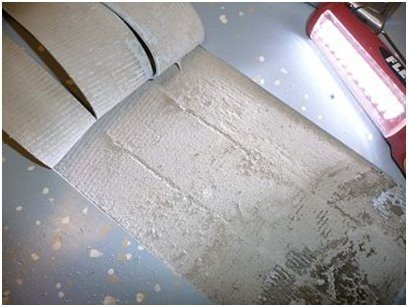

Im Rahmen der qualitativen und quantitativen Bestandsaufnahme der hier in Rede stehenden Fußbodenschäden konnte der Nachweis erbracht werden, dass die Synthesekautschuk-Bodenbelagbahnen mittels Verlegewerkstoffe zum Untergrund hingehend ein mangelhaftes adhäsives Verhalten aufweisen.

Der Synthesekautschuk-Bodenbelag konnte in ca. 50 mm breiten Streifen ohne

Kraftanstrengung von der Oberfläche des gespachtelten Zementestrichs „abgeschält“ werden, ohne dass eine tiefe Bruchzonenverlagerung innerhalb des Untergrundes stattgefunden hat.

Eine ungenügende/mangelhafte Klebung hat vorgelegen.

Das jeweils im Bereich der Prüfstellen vorgefundene/nachgewiesene Klebstoffbett war in sich weich, instabil und auch reemulgiert.

Auf der Rückseite des Bodenbelages lag eine sehr gute Klebstoffbenetzung vor, jedoch mit dem bereits genannten reemulgierten Dispersionsklebstoff.

Die Klebstoffriefen/Klebstoffkuppen waren in sich völlig zerquetscht, also zerstört.

Ursachenforschung und Lokalisierung der hier in Rede stehenden Fußbodenschäden

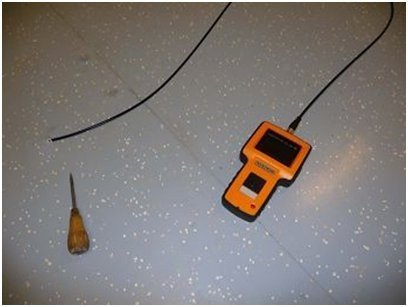

Nach dem Abschaben (mechanisches Entfernen) des Klebstoffsystems erfolgten unmittelbar elektronische/kapazitive Feuchtigkeitsmessungen, überwiegend mit den nachfolgenden Geräten:

Prüfgerät Denzel G 815

Gann-Hydromette M 4050 mittels der Elektrode B 50 und B 60.

Mit der vorgenannten Gann-Hydromette wurden max. Werte von > 150 digits nachgewiesen.

Mit dem Denzel-Prüfgerät wurden auf der Oberfläche des gespachtelten Zementestrichs Werte von im Mittel 3,2 % Feuchtigkeit festgestellt (Mittelwert aus einer Vielzahl Einzelmessungen).

Die besondere Situation

In einem Foyerbereich/Flurtrakt des hier in Rede stehenden Krankenhauses wurden bewusst in einem Teilflächenbereich, wo augenscheinlich keine blasenartigen Erhöhungen und/oder Nahtkantenerhöhungen konstatiert worden sind, ebenfalls die hier in Rede stehenden Prüfmaßnahmen durchgeführt.

Auch in diesem Prüfstellenbereich ließen sich die ca. 50 mm breiten Synthesekautschuk-Bodenbelagstreifen ohne Anstrengung von der Oberfläche des Untergrundes abschälen und abziehen, ohne dass ein Gewaltbruch erkennbar war bzw. vorliegt.

Die kapazitiven/elektronischen Feuchtigkeitsmessungen ergaben wiederum Werte von > 150 digits und die weitergehenden Mittelwerte von > 3,0 % Feuchtigkeit mit dem bereits mehrfach genannten Prüfgerät, Typ Denzel G 815.

Besondere Anmerkung weiterer Prüfmaßnahmen

In diesem vorgenannten Prüfstellenbereich wurden Proben/Prüflinge für gravimetrische Feuchtigkeitsbestimmungen = Darrprüfungen entnommen.

Im Bereich dieser vorgenannten Prüfstelle wurde die relative Luftfeuchtigkeit innerhalb der Lastverteilungsschicht (schwimmende Estrichkonstruktion und Estrich auf Trennlage) elektronisch ermittelt (im Bereich des Stemmloches für die Probenentnahme der gravimetrischen Feuchtigkeitsbestimmungen/Darrprüfungen).

In diesem Prüfstellenbereich wurden unübliche erhöhte/überhöhte Luftfeuchtigkeitswerte von 84,5 % ermittelt bzw. nachgewiesen und dies bei einer Bodentemperatur von 22 °C, einer Raumtemperatur von 23 °C und einer relativen Luftfeuchtigkeit im Raum von 48 % – 52 % (in diesem Flurtrakt).

Die vorgenannten raumklimatischen Bedingungen wurden ermittelt mit dem Infrarot-Thermometer mit Switch-Optik „Testo 845“. Hierbei handelt es sich um ein elektronisches Infrarot-Gerät mit umstellbarer Optik für Messungen im Fernfeld und im Scharfpunkt. Ausgerüstet mit einer sehr hellen Kreuzlasermarkierung zur Darstellung des realen Messbereichs. Referenzgenauigkeit + 0,75 °C mit enorm schneller Messtechnik (Scanning 100 ms), Auflösung 0,1 °C, Messbereich – 35 °C …+950 °C.

Die im ISH-Prüfinstitut für Bau- und Fußbodentechnik in Koblenz durchgeführten gravimetrischen Feuchtigkeitsbestimmungen = Darrprüfungen ergaben Werte von

Probe 1 = Stemmgut aus dem oberen Drittel der Lastverteilungsschicht/Estrichkonstruktion = 3,9 Gew.-% (Masse-%)

Probe 2 = Stemmgut aus dem unteren Drittel der Lastverteilungsschicht/Estrichkonstruktion = 4,9 Gew.-% (Masse-%)

Schlussfolgerungen

In diesem Fall hat der Auftragnehmer in besonderer Weise mit dem CM-Feuchtigkeitsprüfgerät im Rahmen seiner Sorgfalts-, Prüfungs- und Hinweisverpflichtung die entsprechenden vielzähligen CM-Feuchtigkeitsmessungen durchgeführt mit dem Ergebnis = „Verlegereife“/„Belegereife“ bei CM-Werten von < 2,0 CM-%.

Trotz des vorgenannten nachweisbaren dokumentierten Sachverhaltes kam es zu Feuchtigkeitsschäden innerhalb dieser Fußbodenkonstruktion, und zwar in besonderer Weise im Bereich der nicht wasserfesten/feuchtigkeitsresistenten Verlegewerkstoffsysteme (= Spachtelmasse und Klebstoffsystem).

Mehrere tausend m² Synthesekautschuk-Bodenbelagbahnen sind aufgrund der irreparablen Fußbodenschäden zu erneuern.

Aus der Sicht der Verfasser dieses Fachbeitrages hat der Auftragnehmer für Bodenbelagarbeiten diese hier in Rede stehenden Fußbodenschäden/Feuchteschäden nicht zu vertreten.

Diese neuesten Erfahrungen innerhalb der Fußbodentechnik bestätigen mehr denn je, dass der Auftragnehmer für Bodenbelagarbeiten nicht nur die hier in Rede stehenden Feuchtemessungen durchzuführen hat sondern auch im Rahmen seiner Hinweisverpflichtung gegenüber dem Besteller auf derartige unkontrollierbare Sachverhalte hinzuweisen hat.

Gewährleistungsfreistellung für eventuelle Feuchteschäden aus zementären Lastverteilungsschichten/Estrichkonstruktionen bei sach- und fachgerechter

Feuchtigkeitsmessung

Auch in diesem Fall, so wurde es bisher gehandhabt und wird auch in Zukunft von den Verfassern jeweils forciert, muss der Auftragnehmer für Estricharbeiten in Zusammenarbeit mit der Lieferantin für Estrichzusatzmittel und/oder mit dem Bindemittelhersteller = Zement entsprechende Freigaben für die „Verlegereife/Belegereife“ erteilen bezogen auf die bereits mehrfach genannten nicht mit dem CM-Gerät erfassbaren, zu einem späteren Zeitpunkt wirksam werdenden Feuchteschäden.

Die Auftragnehmer für Parkettarbeiten/Bodenbelagarbeiten und auch für Fliesen- und Plattenarbeiten sind nicht verpflichtet, im Rahmen ihrer üblichen Sorgfalts- und Prüfungspflicht (mit der im Verkehr üblichen Sorgfalt) Darrprüfungen, also gravimetrische Feuchtigkeitsbestimmungen zu veranlassen bzw. durchzuführen.

In den letzten Monaten haben die Verfasser zigtausende m² Feuchteschäden bearbeitet. Das Ergebnis war jeweils, dass bei ordnungsgemäßen CM-Feuchtigkeitsmessungen entsprechend den allgemein anerkannten Regeln der Bautechnik/des Fachs nach mehreren Monaten (nach Verlegung der elastischen Bodenbeläge) Feuchteschäden entstanden sind mit erheblichen Folgekosten mittelbarer und unmittelbarer Art.

Somit muss doch der Hinweis erfolgen, dass in der Vergangenheit und auch in der Gegenwart sowie auch in der Zukunft die üblichen CM-Feuchtigkeitsmessungen, bezogen auf die bereits mehrfach genannten Parameter, wie z.B. Estrichbeschleuniger, Estrichzusatzmittel und Zementbindemittel (CEM II) falsche Werte liefern und somit nicht die unabdingbar erforderliche „Belegereife“/„Verlegereife“ der zementären Lastverteilungsschicht bestätigen.

Zukunftsorientierende Feuchtemessungen?

Experten/Sachverständige der ISA-Kooperation verwenden nicht nur die üblichen Darrprüfungen/gravimetrischen Feuchtigkeitsbestimmungen sondern setzen Messgeräte zur Bestimmung der Feuchtigkeit auf Baustellen ein, die unmittelbar, also an Ort und Stelle innerhalb kürzester Zeit nachvollziehbare Restfeuchtegehalte bestätigen.

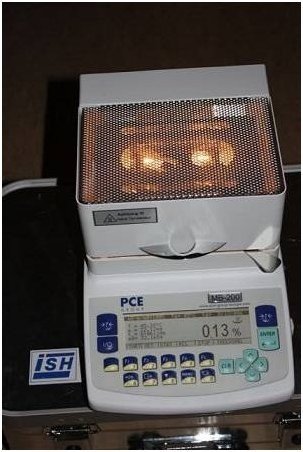

Hierbei handelt es sich um thermogravimetrische Feuchtigkeitsanalysen zur Feuchtigkeits- und Massebestimmung von organischen und anorganischen Substanzen durch einen Trocknungsprozess (derartige Geräte machen im Trocknungsverlauf keinen Unterschied zwischen Wasser und anderen Flüssigkeiten).

Messvorgang/Ablaufgeschwindigkeit

1. Aufstellen des Gerätes mit Hilfe der eingebauten Libelle auf einem stabilen Untergrund in einem vibrations- und luftzirkulationsfreien Bereich.

2. Einschalten des Gerätes und Abwarten der automatischen Autotests (Stabilisierungsvorgang). Nach dem Schließen der Trocknungskammer beginnen die beiden Halogen-Quarzstrahler mit der automatischen Vorwärmphase.

3. Im Menüverlauf werden die einzelnen Parameter und Einstellungen bezüglich Trocknungszeit, Temperatur, Verlaufsdiagramm, Berechnungsmethode

(1. Feuchtegehalt im Verhältnis zur Anfangmasse oder 2. Feuchtehalt im Ver-

hältnis zur aktuellen Masse oder 3. prozentualer Gehalt der aktuellen Masse in

der Probe/Trockenmasse) eingestellt und (für spätere Verwendung auch über

Schnittstelle über PC als Diagramm abrufbar) gespeichert. Dass Stemmgut/

Messgut wird zerkleinert, die Probenschale eingelegt, die Waage tariert. Zur

Vermeidung inhomogener Wärmeverteilung und Verkrustung der Probe muss

das Messgut gleichmäßig auf der Probenschale verteilt werden.

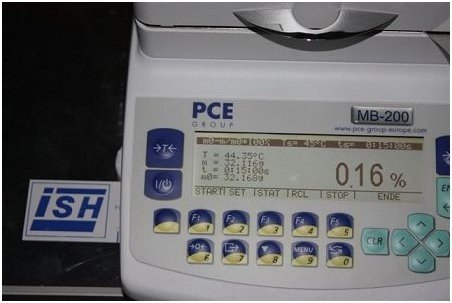

4. Die Trocknung wird gestartet. Nach Ablauf der Trocknung werden die Messwer- te abgelesen. Während der Trocknungsphase können auf dem Display die nachfolgenden Parameter abgelesen werden:

1. Formel für die Berechnung des Feuchtegehaltes,

2. gewählte Trocknungstemperatur,

3. gewählte Trocknungszeit,

4. aktuelle Trocknungstemperatur,

5. aktuelle Masse,

6. Trocknungszeit ab Beginn der Messung,

7. Anfangsmasse.

Vergleichsmessungen mit den CM-Feuchtigkeitsmessgeräten und den Denzel-Prüfgeräten bestätigen die optimale Verfahrensweise der vorgenannten thermogravimetrischen Feuchtigkeitsbestimmung/Feuchtigkeitsanalyse.

Allgemeine Hinweise

Die gängigste Art, Restfeuchte innerhalb von Lastverteilungsschichten/Estrichkon-

struktionen zu messen, war und ist immer noch die CM-Variante.

Lange Jahre hat diese CM-Messung ihren Dienst getan und auch manchen Verarbeiter vor größerem Schadenersatzanspruch geschützt.

Jedoch ab dem Zeitpunkt, als das Patent der Riedel de Haen-Gruppe auf CM-Geräte abgelaufen war bzw. ist, vermehrten sich die Unzulänglichkeiten der CM-Messung

(in besonderer Weise auch durch den Einsatz von CEM II Bindemittel = Portland

Kompositzemente).

Es kamen preiswertere CM-Messgeräte auf den Markt und die Streubreite der Messabweichungen ging von 0,3 bis 1,2 %.

Die teueren Geräte hatten ein schwingungsgedämmtes Manometer, welches mit einer Genauigkeit von 0,2 % max. anzeigte, die billigen/preiswerten Geräte hatten einen Manometer „Made in China“.

So können die Verfasser von Großbaustellen berichten, wo ein Original Gann-Gerät einen Nettowert von 1,8 CM-% aufwies und das Gerät eines Fliesenlegers von 3,8 CM-% (Stemmgut aus gleicher Prüfstelle = Estrichquerschnitt).

Die Lösung für alle beteiligten war und ist dann immer nur die gravimetrische Feuchtigkeitsbestimmung, also die Darrprüfung.

Die in den letzten Monaten/Wochen vorgenommenen Versuchsdurchführungen der

thermogravimetrischen Feuchtigkeitsanalysen im Vergleich zu elektronischen Geräten und CM-Prüfgeräten bestätigen die Zuverlässigkeit der thermogravimetrischen Feuchtigkeitsanalyse.

Ergebnisse

Wert der thermogravimetrischen Feuchtigkeitsbestimmung = 3,5 %,

gemessener Wert Prüfgerät Denzel G 815 = 3,4 %,

gemessener Wert Gann-Hydromette = 5,2 %

gemessener Wert CM-Gerät = 1,8 %.

Diese vorgenannten umfangreichen Versuchsdurchführungen sind noch nicht abgeschlossen und werden durch eine Vielzahl weiterer Estrichbindemittel ergänzt.

Besondere Vorsicht ist geboten bei allen beschleunigten Schnellzementestrichkonstruktionen. Diese neigen durch eine Nachhydration immer wieder dazu, neue Feuchtigkeit aus der Raumluft aufzunehmen, so dass die Ergebnisse verfälscht werden.

Dieser Fachbeitrag wird durch eine neueste Diplomarbeit eines Experten an der Universität in Braunschweig ergänzt.

Abschließend wird noch darauf hingewiesen, dass die Zementbindemittel in 5 Hauptzementarten unterteilt werden:

Portlandzement = CEM I

Portland Kompositzement = CEM II

Hochofenzement = CEM III

Puzzolanzement = CEM IV

Kompositzement = CEM V

Diese vorgenannten Hauptzementarten werden entsprechend der Zugabemenge ihrer Hauptbestandteile in weitere 27 Zementarten unterteilt.

Die nachfolgende

technische Fotodokumentation

soll den in diesem Fachbeitrag beschriebenen Sachverhalt verdeutlichen.

|

|

|

| Die Bilder 1 bis 3 -oben- zeigen den Einsatz der Feuchtebestimmerwaage MB-200 für die thermogravimetrische Feuchtigkeitsanalyse auf der Baustelle. |

|

|

|

|

|

|

|

| Die Bilder 4 bis 10 zeigen Prüfungen und Prüfungsergebnisse bezüglich Feuchteschäden in einem sehr großen Krankenhaus, wie in diesem Fachbeitrag beschrieben. |

Der Verfasser dieses Fachbeitrages ist der Berufssachverständige Siegfried Heuer, ISH-Institut Bau- und Fußbodentechnik,

Koblenz – mobile Hotline: 0171 / 42 14 425.